Sàn dự ứng lực là loại sàn mà lực căng (ứng lực) được đưa vào thép cường độ cao trước hoặc sau khi đổ bê tông. Mục tiêu của ứng lực là giảm biến dạng, tăng khả năng chịu lực và giảm độ dày của sàn, tạo ra một cấu kiện bền vững, linh hoạt. Vậy làm thế nào để thi công sàn dự ứng lực đạt hiệu quả tối ưu, đảm bảo cả về kỹ thuật và an toàn?

Có hai biện pháp thi công sàn dự ứng lực hiện nay đó là: căng cáp trước khi đổ bê tông và căng cáp sau khi bê tông đã đạt cường độ. Mỗi đơn vị thi công sẽ ưu tiên một biện pháp khác nhau làm sao để đạt được chất lượng và đáp ứng được kỹ thuật của sàn. Hãy cùng tìm hiểu chi tiết về trình tự thực hiện các biện pháp thi công sàn dự ứng lực trong bài viết này nhé!

Biện pháp thi công sàn dự ứng lực căng trước

Phương pháp căng cáp trước (Pretensioning) là quá trình cáp thép được căng trước khi đổ bê tông. Cáp sẽ được đặt trong khuôn và căng trước khi bê tông được đổ lên. Quy trình thi công sàn dự ứng lực căng trước gồm các bước cơ bản như sau:

Bước 1: Khảo sát và chuẩn bị mặt bằng

- Khảo sát mặt bằng thi công: Kiểm tra địa hình và không gian thi công để đảm bảo rằng có đủ diện tích cho việc căng cáp trước và đặt bê tông.

- Chuẩn bị khuôn đổ bê tông: Dựng các khuôn cốt thép và sàn đổ bê tông. Khuôn thường được làm từ thép hoặc gỗ tùy vào yêu cầu công trình.

- Kiểm tra vật liệu: Tất cả vật liệu như cốt thép, cáp thép dự ứng lực và bê tông phải được kiểm tra để đảm bảo chất lượng đúng theo yêu cầu thiết kế.

Bước 2: Lắp đặt cốt thép thường

- Đặt cốt thép thường (cốt thép chủ): Cốt thép chịu lực bình thường sẽ được lắp đặt vào trong khuôn trước khi căng cáp dự ứng lực. Cốt thép thường có tác dụng chịu lực bổ sung cho sàn và hỗ trợ liên kết với bê tông.

- Bố trí cốt thép đúng theo thiết kế: Cốt thép được đặt theo đúng vị trí, khoảng cách và tiêu chuẩn thiết kế nhằm đảm bảo khả năng chịu lực tốt nhất.

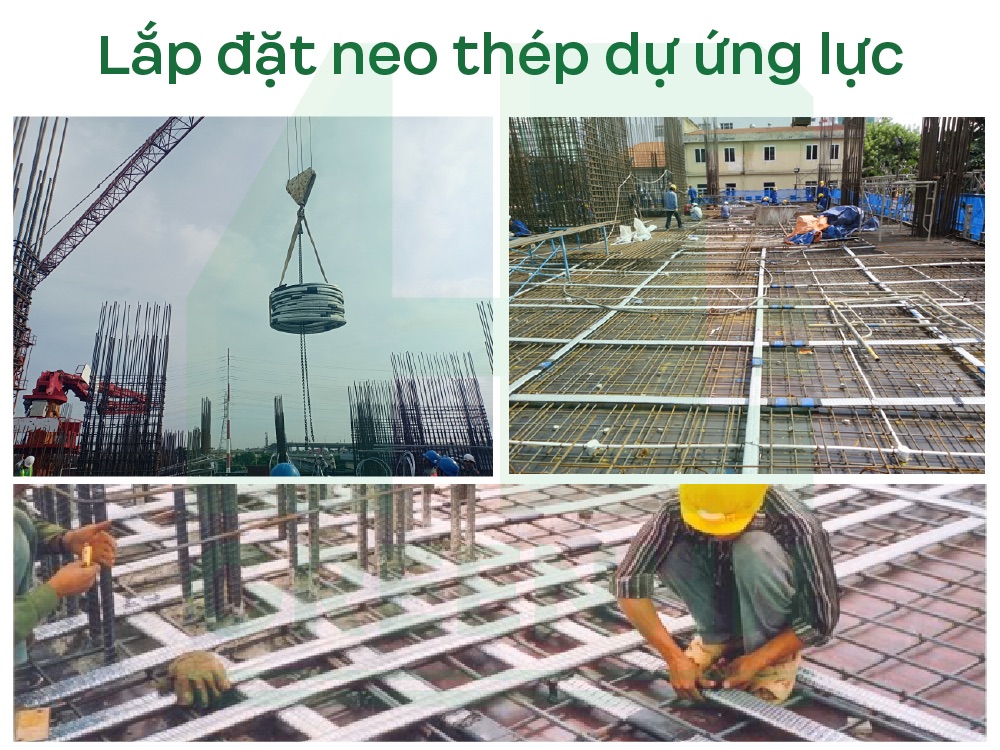

Bước 3: Lắp đặt và căng cáp dự ứng lực

- Lắp đặt cáp dự ứng lực: Các bó cáp thép dự ứng lực được đặt vào trong khuôn theo vị trí đã thiết kế. Cáp có thể được lắp đặt trực tiếp trên các gối kê hoặc giá đỡ trong khuôn.

- Neo giữ cáp: Ở hai đầu cáp dự ứng lực sẽ có hệ thống neo giữ cáp (bao gồm neo chết và neo hoạt động). Neo chết được gắn cố định, trong khi neo hoạt động sẽ kết nối với thiết bị căng cáp.

- Căng cáp: Cáp thép được căng bằng các thiết bị căng chuyên dụng (máy kích cáp). Máy kích cáp tạo lực căng theo đúng lực thiết kế, kéo căng cáp trong khuôn.

Lực căng của cáp được tính toán kỹ lưỡng để tạo ra ứng suất trước cho bê tông, giúp tăng khả năng chịu tải sau khi sàn hoàn thành. Quy trình căng kéo cáp dự ứng lực trước phải được theo dõi chặt chẽ để đảm bảo các cáp được kéo căng đúng theo yêu cầu.

Bước 4: Kiểm tra lực căng và điều chỉnh

- Kiểm tra lực căng cáp: Sau khi cáp được căng, lực căng sẽ được kiểm tra bằng thiết bị đo lực để đảm bảo đạt đúng yêu cầu kỹ thuật.

- Điều chỉnh lực căng nếu cần: Nếu lực căng không đạt yêu cầu, cần điều chỉnh ngay lập tức để đảm bảo tính ổn định và an toàn cho công trình.

Bước 5: Đổ bê tông

- Chuẩn bị đổ bê tông: Trước khi đổ bê tông, kiểm tra toàn bộ hệ thống cáp, cốt thép, và khuôn để đảm bảo không có bất kỳ lỗi nào.

- Đổ bê tông vào khuôn: Tiến hành đổ bê tông tươi vào khuôn, phủ kín toàn bộ cáp và cốt thép. Bê tông cần được đầm kỹ để loại bỏ các lỗ rỗng và đạt độ chắc chắn tối đa. Trong quá trình đổ, bê tông phải được đầm kỹ bằng đầm dùi hoặc các thiết bị đầm chuyên dụng để đảm bảo bê tông chặt và đạt chất lượng yêu cầu.

- Hoàn thiện bề mặt bê tông: Sau khi đổ và đầm bê tông, bề mặt được san phẳng và hoàn thiện theo thiết kế yêu cầu.

Bước 6: Bảo dưỡng bê tông

Sau khi đổ bê tông, cần thực hiện quy trình bảo dưỡng bê tông để đảm bảo bê tông đạt được cường độ tối đa. Thông thường, bê tông được giữ ẩm liên tục trong một khoảng thời gian (thường 7-28 ngày) để phát triển cường độ. Có thể sử dụng tấm phủ bảo dưỡng, phun nước giữ ẩm hoặc các biện pháp khác tùy vào điều kiện thời tiết và yêu cầu kỹ thuật.

>> Xem thêm: Hướng dẫn quy trình bảo dưỡng bê tông đúng cách

Bước 7: Tháo neo cáp dự ứng lực

- Kiểm tra cường độ bê tông: Trước khi tháo cáp, cần kiểm tra cường độ bê tông để đảm bảo đã đạt được yêu cầu thiết kế (thường từ 80-100% cường độ nén).

- Tháo neo và cắt cáp: Khi bê tông đạt cường độ yêu cầu, các neo giữ sẽ được tháo ra, và cáp được cắt. Cáp dự ứng lực sẽ dần truyền lực căng vào bê tông, giúp tăng khả năng chịu lực của sàn.

- Kiểm tra lại sau tháo cáp: Sau khi cáp được tháo, kiểm tra toàn bộ sàn để phát hiện bất kỳ vấn đề nào và đảm bảo hệ thống chịu lực hoạt động hiệu quả.

Bước 8: Hoàn thiện công trình

- Xử lý bề mặt bê tông: Bề mặt sàn sẽ được hoàn thiện lại một lần nữa nếu cần, đảm bảo độ bằng phẳng và thẩm mỹ.

- Lắp đặt các hệ thống bổ sung: Nếu cần, có thể tiến hành lắp đặt các hệ thống bổ sung như lớp phủ bảo vệ, cách nhiệt, hoặc các thiết bị khác theo yêu cầu của công trình.

- Kiểm tra và nghiệm thu: Cuối cùng, tiến hành kiểm tra toàn bộ hệ thống dự ứng lực, đảm bảo các tiêu chuẩn kỹ thuật đã được đáp ứng. Sau đó, công trình sẽ được nghiệm thu và bàn giao.

Thi công cáp dự ứng lực theo phương pháp căng trước là một quy trình phức tạp, yêu cầu sự chính xác và kiểm soát cao trong từng giai đoạn. Do đó cần lưu ý một số vấn đề quan trọng sau:

- Chất lượng cáp và bê tông: Cáp dự ứng lực phải có độ bền cao, không bị gỉ sét và tuân thủ các tiêu chuẩn chất lượng nghiêm ngặt. Bê tông phải được trộn và đổ theo đúng tiêu chuẩn, đảm bảo cường độ nén theo yêu cầu thiết kế.

- Đảm bảo an toàn thi công: Quá trình căng cáp đòi hỏi sự cẩn thận cao vì lực căng lớn có thể gây nguy hiểm nếu xảy ra sự cố. Cần có các biện pháp bảo hộ và an toàn lao động đầy đủ.

Biện pháp thi công sàn dự ứng lực căng sau

Thi công sàn bê tông dự ứng lực theo phương pháp căng sau (Post-tensioning) là quá trình căng cáp sau khi bê tông đã được đổ và đạt đủ cường độ. Cáp được đặt trong các ống nhựa hoặc ống thép (gọi là ống gen) trước khi đổ bê tông. Đây là phương pháp phổ biến được sử dụng trong các công trình lớn như sàn nhà cao tầng, cầu, bể chứa nước, và các kết cấu dài, rộng mà yêu cầu khả năng chịu lực cao.

Trình tự thi công sàn dự ứng lực căng sau được thực hiện theo các bước cơ bản dưới đây:

Bước 1: Khảo sát và chuẩn bị mặt bằng

- Khảo sát mặt bằng thi công: Đảm bảo mặt bằng thi công bằng phẳng và sạch sẽ, sẵn sàng cho việc lắp đặt hệ thống cáp dự ứng lực và đổ bê tông.

- Lắp dựng khuôn cốp pha: Dựng hệ thống cốp pha theo bản vẽ thiết kế để định hình sàn và hỗ trợ cho quá trình đổ bê tông. Hệ thống cốp pha cần đảm bảo độ chính xác và ổn định trong suốt quá trình thi công.

Bước 2: Lắp đặt cốt thép và hệ thống ống gen dự ứng lực

- Lắp đặt cốt thép thường: Cốt thép chịu lực thông thường (cốt thép chủ) sẽ được lắp đặt theo đúng thiết kế. Cốt thép thường có nhiệm vụ gia cường cho sàn và hỗ trợ khả năng chịu tải trong suốt quá trình xây dựng.

- Lắp đặt ống gen (ống bọc cáp dự ứng lực): Ống gen (thường làm bằng nhựa hoặc thép) được đặt vào vị trí thiết kế theo sơ đồ của hệ thống cáp dự ứng lực. Ống gen đóng vai trò bảo vệ cáp và tạo đường dẫn để căng cáp sau khi đổ bê tông. Cần kiểm tra kỹ vị trí và chiều cao của ống gen để đảm bảo chính xác theo thiết kế, tránh các tình trạng xô lệch hoặc cong vênh.

- Gắn đầu neo: Các đầu neo sẽ được gắn vào hai đầu của ống gen, bao gồm neo hoạt động (nơi sẽ thực hiện căng cáp) và neo chết (giữ cố định đầu cáp). Đảm bảo neo được lắp đặt chắc chắn và đúng vị trí, vì đây là yếu tố quan trọng trong việc truyền tải lực căng vào kết cấu.

Bước 3: Luồn cáp dự ứng lực vào ống gen

- Luồn cáp vào ống gen: Sau khi lắp đặt ống gen, tiến hành luồn cáp dự ứng lực qua các ống gen theo đúng sơ đồ thiết kế. Cáp thép dự ứng lực thường là cáp đơn hoặc bó cáp, được chế tạo từ thép cường độ cao.

- Kiểm tra vị trí cáp: Đảm bảo cáp được luồn đúng vị trí và không bị xoắn, uốn cong trong quá trình luồn cáp.

Bước 4: Đổ bê tông

- Chuẩn bị đổ bê tông: Trước khi đổ bê tông, cần kiểm tra lại toàn bộ hệ thống cốt thép, ống gen và các đầu neo để đảm bảo tất cả được lắp đặt đúng vị trí và cố định chắc chắn.

- Đổ bê tông: Tiến hành đổ bê tông tươi vào khuôn, phủ kín cốt thép và hệ thống ống gen. Trong quá trình đổ, bê tông cần được đầm kỹ để đảm bảo không có lỗ rỗng xung quanh ống gen và cốt thép. Lớp bê tông cần phủ đầy các vị trí xung quanh ống gen và đầu neo để tạo sự liên kết chặt chẽ.

- Hoàn thiện bề mặt bê tông: Sau khi đổ và đầm chặt bê tông, tiến hành san phẳng và hoàn thiện bề mặt để chuẩn bị cho quá trình bảo dưỡng.

Bước 5: Bảo dưỡng bê tông

Sau khi đổ bê tông, tiến hành bảo dưỡng để đảm bảo bê tông phát triển cường độ tốt nhất. Quá trình bảo dưỡng có thể bao gồm việc phun nước giữ ẩm hoặc sử dụng các tấm phủ bảo vệ để ngăn ngừa mất nước. Thời gian bảo dưỡng thường kéo dài từ 7-28 ngày tùy thuộc vào điều kiện thời tiết và yêu cầu kỹ thuật của bê tông.

Bước 6: Căng cáp dự ứng lực

Sau khi bê tông đã đạt được cường độ yêu cầu (thường từ 80-100% cường độ thiết kế), quá trình căng cáp dự ứng lực sẽ được thực hiện. Cáp dự ứng lực phải là cáp thép có cường độ cao, chịu lực tốt và không bị gỉ sét. Bê tông cũng cần có cường độ cao và đúng thiết kế. Do đó, trước khi căng cáp, cần kiểm tra cường độ nén của bê tông thông qua các mẫu thử nghiệm để đảm bảo bê tông đã đạt yêu cầu thiết kế.

Tiến hành căng cáp:

- Sử dụng máy kích cáp (hệ thống thủy lực) để kéo căng cáp tại các neo hoạt động. Quá trình này được giám sát chặt chẽ để đảm bảo lực căng đúng theo thiết kế và tuân theo tiêu chuẩn căng kéo cáp dự ứng lực.

- Các cáp sẽ được kéo căng tới lực tính toán trước, thường được đo bằng đồng hồ đo áp suất trên máy kích.

- Lực căng tạo ra ứng suất trước trong sàn bê tông, giúp cải thiện khả năng chịu tải và chống nứt cho kết cấu.

Kiểm tra và điều chỉnh lực căng:

Lực căng sẽ được đo và kiểm tra liên tục để đảm bảo các cáp đạt đúng lực căng theo thiết kế. Nếu có sai lệch, cần điều chỉnh ngay lập tức.

Quá trình căng cáp tiềm ẩn nguy cơ an toàn cao do lực căng lớn, vì vậy cần có biện pháp bảo hộ và an toàn lao động nghiêm ngặt. Các đầu neo, cáp và thiết bị căng cáp phải được kiểm tra cẩn thận trước khi sử dụng để đảm bảo không có sai sót gây ảnh hưởng đến kết cấu công trình.

Bước 7: Bơm vữa vào ống gen

- Bơm vữa bảo vệ cáp: Sau khi căng cáp, tiến hành bơm vữa xi măng vào ống gen để bảo vệ cáp và tăng cường liên kết giữa cáp và bê tông. Vữa có nhiệm vụ bảo vệ cáp khỏi sự ăn mòn do điều kiện môi trường và thời gian. Bơm vữa cũng giúp truyền lực căng từ cáp vào khối bê tông xung quanh, tăng khả năng chịu tải cho sàn.

- Kiểm tra quá trình bơm vữa: Quá trình bơm vữa phải được giám sát chặt chẽ để đảm bảo không có khoảng trống trong ống gen và vữa phủ đều toàn bộ chiều dài cáp.

Bước 8: Hoàn thiện công trình

- Cắt đầu cáp thừa: Sau khi hoàn thành căng cáp và bơm vữa, cắt bỏ phần cáp thừa tại các đầu neo, làm phẳng bề mặt và xử lý thẩm mỹ.

- Xử lý bề mặt sàn: Nếu cần, tiến hành xử lý bề mặt sàn để đảm bảo độ phẳng và chất lượng bề mặt theo yêu cầu.

- Lắp đặt các hệ thống bổ sung: Hoàn thiện các công đoạn tiếp theo như lớp phủ sàn, cách nhiệt hoặc các hệ thống khác tùy theo thiết kế.

Bước 9: Kiểm tra và nghiệm thu

- Kiểm tra chất lượng: Tiến hành kiểm tra toàn bộ hệ thống cáp dự ứng lực, bao gồm kiểm tra lực căng, độ bám dính của vữa, và độ phẳng của bề mặt sàn.

- Nghiệm thu: Sau khi hoàn tất các bước thi công, tiến hành nghiệm thu công trình để đảm bảo tất cả các yêu cầu kỹ thuật đã được đáp ứng.

Một số sự cố có thể xảy ra trong quá trình kéo căng cáp

Quá trình kéo căng cáp có thể gặp phải một số sự cố thường gặp sau:

Không đạt độ giãn dài

- Nguyên nhân: Do sự khác biệt về mô đun đàn hồi giữa các bó cáp, đường đi của cáp bị lệch do lỗi kỹ thuật hoặc cốt thép, ống gen không kín dẫn đến bê tông tràn vào,...

- Giải pháp:

- Nếu độ giãn dài vượt quá mức cho phép: Giảm tốc độ kéo, dừng lại tại 1.0Po và giữ áp suất ổn định.

- Nếu độ giãn dài nhỏ hơn mức cho phép: Tiến hành kéo lại với tốc độ chậm đến 1.0Po, đo giá trị giãn dài, nếu vẫn chưa đạt thì tăng lực kéo lên tới 83% lực kéo đứt cáp.

Đứt cáp

Trong quá trình thi công, cáp có thể bị đứt do các nguyên nhân như: xỉ hàn rơi vào cáp, vật cản mắc vào cáp trong quá trình kéo,... Kỹ thuật viên sẽ xử lý sự cố theo tiêu chuẩn và quy định của cáp dự ứng lực.

Trượt nêm neo

Trượt nêm neo có thể xảy ra khi kéo căng cáp, thường do các nguyên nhân như: vệ sinh cáp không kỹ trước khi lắp nêm, nhả cáp đột ngột,.... Để khắc phục, cần làm sạch đầu cáp theo đúng quy trình.

Vỡ bê tông đầu neo

Khi kéo căng, vùng bê tông tại đầu neo có thể bị vỡ do không được đầm kỹ hoặc thép gia cường không đảm bảo chất lượng. Sự cố này sẽ được xử lý theo quy định của ngành xây dựng.

So sánh hai biện pháp thi công sàn dự ứng lực

Dưới đây là bảng so sánh chi tiết giữa hai phương pháp căng cáp trước và căng cáp sau trong thi công sàn bê tông dự ứng lực:

| Tiêu chí | Căng cáp trước (Pretensioning) | Căng cáp sau (Post-tensioning) |

| Ưu điểm | - Chi phí thấp hơn khi thi công các cấu kiện nhỏ. | - Linh hoạt hơn trong thi công tại công trường, có thể điều chỉnh trong quá trình xây dựng. |

| - Dễ kiểm soát chất lượng tại nhà máy. | - Khả năng kiểm soát lực căng tốt sau khi đổ bê tông. | |

| - Không cần bơm vữa bảo vệ cáp. | Do kết cấu dự ứng lực chịu tải tốt hơn, có thể giảm thiểu sử dụng cốt thép và bê tông, tiết kiệm chi phí và thời gian xây dựng. | |

| Nhược điểm | - Khó thực hiện với các kết cấu lớn hoặc dài. | - Chi phí cao hơn do yêu cầu bơm vữa và quản lý cáp sau khi căng. |

| - Khả năng điều chỉnh cáp sau khi đổ bê tông là không có. | Quá trình thi công phức tạp hơn, cần nhiều thiết bị chuyên dụng. |

Nhận xét:

Cả hai phương pháp đều có ưu và nhược điểm riêng, được sử dụng phù hợp với yêu cầu kỹ thuật và quy mô từng công trình.

- Biện pháp thi công sàn dự ứng lực căng trước phù hợp cho các cấu kiện tiền chế và các cấu kiện nhỏ, có yêu cầu về độ chính xác và kiểm soát chất lượng cao. Phương pháp này có thể tiết kiệm vật liệu và thời gian thi công, nhưng cần thiết bị căng cáp phức tạp tại nhà máy.

- Biện pháp thi công sàn dự ứng lực căng sau là giải pháp hiệu quả và linh hoạt cho các công trình lớn yêu cầu khả năng chịu tải cao. Quy trình này đòi hỏi sự cẩn thận trong việc giám sát và thực hiện các bước căng cáp, bơm vữa, cũng như bảo dưỡng bê tông. Tuy có chi phí cao hơn và quy trình phức tạp, nhưng phương pháp căng sau giúp tăng cường khả năng chịu lực, tiết kiệm vật liệu và đảm bảo chất lượng công trình trong các dự án quy mô lớn.

Dù áp dụng biện pháp thi công sàn dự ứng lực nào cũng đòi hỏi sự chính xác trong từng khâu, từ chuẩn bị vật liệu đến việc kéo căng cáp đồng thời tuân thủ nghiêm ngặt các tiêu chuẩn an toàn và kỹ thuật. Khi được thực hiện đúng cách, sàn dự ứng lực sẽ mang lại những lợi ích vượt trội về khả năng chịu lực và tuổi thọ công trình.

Kiểm tra và bảo trì sàn cáp dự ứng lực

Nên thực hiện kiểm tra định kỳ ít nhất 2 lần mỗi năm và thuê đơn vị chuyên nghiệp để thực hiện kiểm tra và bảo trì sàn. Cần tuân thủ các quy định về an toàn lao động trong quá trình kiểm tra và bảo trì.

Kiểm tra trực quan:

- Bề mặt sàn: Quan sát kỹ lưỡng toàn bộ bề mặt sàn, bao gồm cả các khu vực góc, cạnh, và điểm giao nhau giữa các dầm, để phát hiện các dấu hiệu hư hỏng như: Vết nứt, rạn, gãy, lún, võng,... Ghi chép lại vị trí, kích thước, hình dạng và mức độ nghiêm trọng của các lỗi trên.

- Neo, đầu neo, cáp dự ứng lực: Kiểm tra tình trạng của các neo, đầu neo, cáp dự ứng lực xem có bị gỉ sét, ăn mòn, biến dạng, nứt, vỡ hay hư hỏng khác hay không. Quan sát kỹ các điểm neo, đặc biệt là khu vực tiếp giáp giữa neo và cáp, để phát hiện dấu hiệu rò rỉ, thấm nước.

- Dấu hiệu thấm nước, rò rỉ, ăn mòn: Quan sát kỹ bề mặt sàn, các dầm, cột, vách tường để tìm kiếm dấu hiệu thấm nước, rò rỉ như: Vết loang lổ, rêu mốc, bong tróc, gỉ sét,...

Kiểm tra bằng thiết bị:

- Độ dày sàn: Sử dụng máy đo độ dày bê tông để kiểm tra độ dày sàn tại các vị trí khác nhau, đặc biệt là những khu vực nghi ngờ có vấn đề. So sánh kết quả đo được với độ dày thiết kế để đánh giá mức độ hao mòn của sàn.

- Độ võng sàn: Sử dụng máy đo độ võng để kiểm tra độ võng của sàn tại các nhịp khác nhau. So sánh kết quả đo được với giới hạn cho phép để đánh giá mức độ an toàn của sàn.

- Cường độ bê tông: Sử dụng máy đo cường độ bê tông để kiểm tra cường độ bê tông tại các vị trí khác nhau của sàn. So sánh kết quả đo được với cường độ thiết kế để đánh giá chất lượng bê tông.

- Tình trạng cáp dự ứng lực, neo, đầu neo: Sử dụng các thiết bị chuyên dụng như máy siêu âm, máy đo lực căng cáp để kiểm tra tình trạng của cáp dự ứng lực, neo, đầu neo.

- Kiểm tra độ ẩm của sàn bằng máy đo độ ẩm.

Tùy vào mức độ nghiêm trọng của hư hỏng mà áp dụng các phương pháp sửa chữa phù hợp như tiêm keo epoxy, bơm vữa,...

Hy vọng rằng các biện pháp thi công sàn dự ứng lực được GreenHN chia sẻ trong bài viết này sẽ giúp bạn có cái nhìn rõ ràng hơn về quy trình thi công sàn dự ứng lực, từ đó đảm bảo chất lượng công trình xây dựng trong thực tế. Hẹn gặp lại bạn trong các bài viết bổ ích tiếp theo!

![[Nhật Ký Thi Công] Cất Nóc Nhà Phố Tân Cổ Điển Chị Duyên - Hà Đông](https://greenhn.sgp1.digitaloceanspaces.com/attachments/2026/02/HD8kR7Zgtm6cL6WSiBuy.jpg)

![[Nhật Ký Thiết Kế] Nhà phố 370m2 Xuân Đỉnh: Lắng nghe Gia chủ](https://greenhn.sgp1.digitaloceanspaces.com/attachments/2026/02/WpKEanDw3zsGOkvcW6xU.jpg)

![[Nhật Ký Thi Công] Nhà phố Nguyễn Khắc Nhu: Kỹ thuật Ghép Cốp Pha Cột](https://greenhn.sgp1.digitaloceanspaces.com/attachments/2026/02/ndIdw6wSptrY1VHJtQKt.jpg)

![[Nhật ký thi công] Đổ Bê Tông Cọc Khoan Nhồi Nhà Chú Toản - Đại An](https://greenhn.sgp1.digitaloceanspaces.com/attachments/2026/02/T3ELvgnpr2RYCITPJCyf.jpg)